智能工厂流程升级

参考自动驾驶的五级分类标准,对流程类工业可以建立初步的五级自动化标准。该标准框架适于流程类工厂的运营阶段, 不包括工厂的设计和施工阶段。

| 分级 | 自动化水平 | 内场控制 | 外场操作 | 规划 |

0 |

没有自动化设施, 人工完成生产操作 |

几乎没有自动化控制。 安监,消防系统有少量自控功能 |

外场操作都通过人工实现, 没有机器人参与 |

计划和排产都通过人工实现 |

1 |

自动化系统提供必要的决策支持和远程协助; 人工对操作负责 |

稳态下的控制反馈; 手动实现开停工;基于告警响应机制 |

自动化系统触发外场操作活动, 有些类似阀门操作是远程自动的 |

ERP系统建立用工请求, 人工决定计划的执行和调整 |

2 |

部分场景下自动化,由人工要求触发操作,如开工。人工承担责任 | 自动化系统辅助开停工和稳态操作, 人工在决策支持系统下矫正错误 |

系统驱动的外场操作, 决策系统下发外场操作的时间和内容指令 |

计划可以适应运营的调整 |

3 |

部分场景下自动化,系统主动发起问题分析和操作方案, 人工确认后执行操作 |

人工要求下的开动开停工, 自动修正差错,可对不可预见和未知状况做决策 |

包括开停工过程的标准操作自动化完成。 外场人工需求大幅度减少。 |

在生产偏差时可持续反馈和改进计划。 |

4 |

部分场景下自动化操作, 人类负责监督系统 |

部分场景下自动化故障处理, 偏差修复和预防 |

几乎没有人工参与, 例外情况下人工干预 |

持续的无人工干预的计划和排产; 发现生产偏差时重新调整计划 |

5 |

完全的自动化操作, 可以完全没有人工干预 |

所有场景下的自动化控制,故障处理和预防。 不需要人工监督 |

外场操作完全的自动化, 没有人工参与 |

持续的自动计划和排产; 发现生产偏差时重新调整计划 |

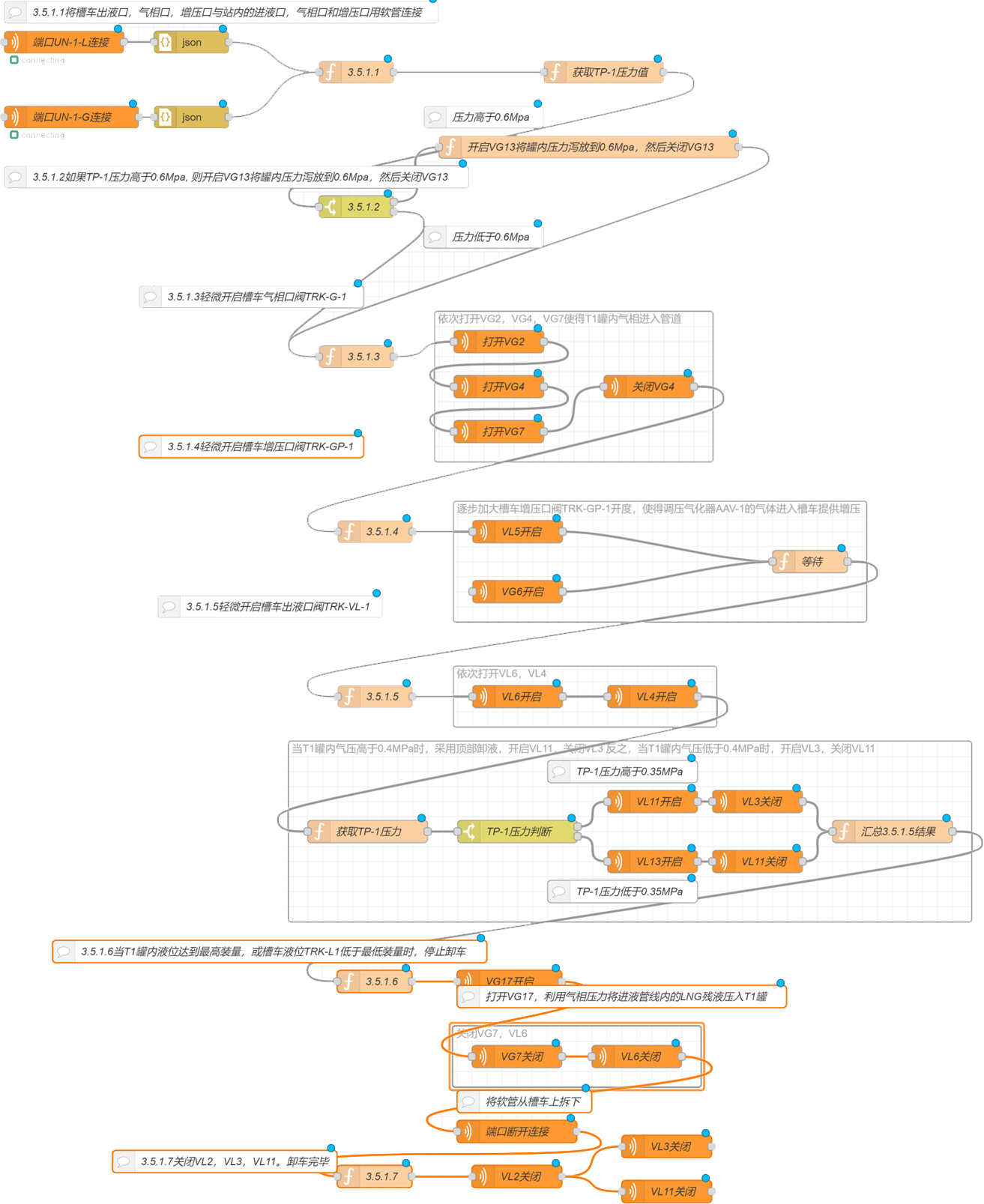

工厂自动化水平提升的难点是新控制技术和机器人技术引入后的人机协作流程升级。通过工作流程的可视化,明确流程操作中自动化系统,人工和机器人的角色, 可以更有效地建立新流程。 通过流程运作过程的可视觉化, 可以提升员工培训效率,降低师资成本, 加快智能工厂流程升级。 实境智慧的工业元宇宙服务平台, 提供开放的流程定制系统,满足不同自动化水平的流程升级。

I think it's very important to have a feedback loop, where you're constantly thinking about what you've done and how you could be doing it better.

- Elon Musk